УДК 622.673.8

К ВОПРОСУ ПРИНЯТИЯ РЕШЕНИЙ ПРИ ОПТИМИЗАЦИИ

ГРАНУЛИРОВАНИЯ РЫБНОЙ МУКИ В БАРАБАНЕ

Исаев Е.А., Чернецкая И.Е., Завальнюк О.П.

Характерными проявлениями режима гранулирования перекатом являются отрыв некоторой массы материала от всего объема и сползание этой массы навстречу поднимающейся новой порции сырья. В процессе сдвига происходят взаимные смещения гранулируемых частиц, которые становятся возможным тогда, когда касательные напряжения преодолевают удерживающие силы, действующие в точках контакта этих частиц. При этом материал, представляющий собой рыхлую трехфазную систему, в первоначальный период после сдвига уплотняется и характеризуется увеличением числа контактов частиц между собой. В дальнейшем, в процессе сдвига, силы сцепления и структурной прочности преодолеваются, и сопротивление сдвигу снижается до величины, обуславливаемой преимущественно сцеплением сдвигаемых взаимодействующих частиц. Материал при этом разрыхляется. Поэтому, по нашему мнению, сила трения ![]() в классическом понимании по отношению к сыпучим средам не применима.

в классическом понимании по отношению к сыпучим средам не применима.

Исходя из сказанного, процесс оползания захватывает некоторую зону, в которой в результате взаимного смещения и переориентирования расположения частиц изменяются такие физические параметры, как влажность, разрыхленность и т. д. Обычно при рассмотрении вопросов сдвига сыпучих сред, или грунтов в целях упрощения допускают, что сдвиг происходит по некоторой условной, т.н. поверхности скольжения [1].

При разделении сцепления на составляющие, уравнение сопротивления гранулируемого материала сдвигу записывается в виде:

|

|

(1) |

где ![]() — касательное напряжение сдвига для материала влажностью

— касательное напряжение сдвига для материала влажностью ![]() ;

;

P— нормальное давление на материал;

![]() —угол внутреннего трения для материала влажностью W;

—угол внутреннего трения для материала влажностью W;

C— структурное сцепление зерен материала;

![]() —сцепление между частицами гранулируемого материала;

—сцепление между частицами гранулируемого материала;

![]() — суммарное сцепление в структурно-связанном теле, определяемое числом гибких связей между частицами.

— суммарное сцепление в структурно-связанном теле, определяемое числом гибких связей между частицами.

Сцепление гранулируемого материала с ростом влажности большей НКВ (наименьшей капиллярной влагоемкости) ![]() уменьшается в 1,3-1,5 раза и при этом представляет усилия, определяемые двойной кривизной жидкостной манжеты и реологическими свойствами гибких связей, действующих в точке контакта.

уменьшается в 1,3-1,5 раза и при этом представляет усилия, определяемые двойной кривизной жидкостной манжеты и реологическими свойствами гибких связей, действующих в точке контакта.

Как следует из кинограммы процесса, в переходном режиме гранулирования происходит отрыв и сползание некоторого объема материала, характеризующегося определенным углом отрыва ![]()

![]() ; в дальнейшем, по мере установления процесса, величина

; в дальнейшем, по мере установления процесса, величина ![]() изменяется за счет изменения коэффициента

изменяется за счет изменения коэффициента ![]() при движении, перестройки структуры объема материала и т. д. При этом происходит формирование двух разделенных в пространстве и направленных навстречу потоков: восходящий поток и ссыпающийся объем комкуемого материала. Линия раздела потоков в действительности представляет некоторую кривую, которая с достаточной для практики точностью может быть представлена ломаной

при движении, перестройки структуры объема материала и т. д. При этом происходит формирование двух разделенных в пространстве и направленных навстречу потоков: восходящий поток и ссыпающийся объем комкуемого материала. Линия раздела потоков в действительности представляет некоторую кривую, которая с достаточной для практики точностью может быть представлена ломаной ![]() (рис.1). Другими словами ссыпающийся объем может быть представлен в виде трехгранной призмы и ребром некоторой длины.

(рис.1). Другими словами ссыпающийся объем может быть представлен в виде трехгранной призмы и ребром некоторой длины.

Наибольший интерес представляет установившийся процесс гранулирования, однако, в качестве первого приближения рассмотрим поведение ссыпающегося материала, изображенного в виде указанной призмы.

В момент, предшествующий обрушению, по возникающей поверхности скольжения выделенная призма находится в состоянии предельного равновесия, стремясь сместиться под действием составляющей собственного веса Q. Препятствуют отрыву и смещению призмы силы ![]() ,

, ![]() ,

,![]() (рис. 1).

(рис. 1).

Проекции всех сил, действующих на ось Х, имеют вид:

|

|

(2) |

откуда:

|

|

(3) |

где ![]() — сцепление частиц по поверхности отрыва основанием VQ;

— сцепление частиц по поверхности отрыва основанием VQ;

![]() ;

;

F— площадь зацепления;

N— нормальная реакция тела;

![]() — угол естественного откоса комкуемого материала влажностью W;

— угол естественного откоса комкуемого материала влажностью W;

![]() — согласно рис.1.

— согласно рис.1.

Равновесие сил в проекции на ось У записывается:

|

|

(4) |

Легко показать, что сила, удерживающая тело от сдвига ![]() определяется по выражению:

определяется по выражению:

|

|

(5) |

где ![]() — сила сцепления частицы, расположенной в отрываемом слое, с частицами оставшегося слоя;

— сила сцепления частицы, расположенной в отрываемом слое, с частицами оставшегося слоя;

Н— длина отрываемого участка тела;

![]() — средний диаметр частиц, слагающих отрываемое тело;

— средний диаметр частиц, слагающих отрываемое тело;

dU— толщина отрываемого тела;

Р, К— гранулируемость и коэффициент заполнения площади отрыва материалом, К=0,632 [1].

|

|

|

Рис. 1 Распределение сил взаимодействия потоков материала в барабане. |

Аналогично:

|

|

(6) |

где а— длина линии QW(pис.1) и

|

|

(7) |

Подставив (3), (5), (6) в (4) и поделив на (7), окончательно получим:

|

|

(8) |

где ![]() — удельный вес комкуемого материала;

— удельный вес комкуемого материала;

![]() ;

;

R,![]()

![]() ,

,![]() - согласно рис. 1.

- согласно рис. 1.

Для решения уравнения (8) раскроем значения величин H, а, ![]() , R,

, R, ![]() . Не загромождая вывод вспомогательных величин элементарными преобразованиями, запишем конечный результат:

. Не загромождая вывод вспомогательных величин элементарными преобразованиями, запишем конечный результат:

|

|

(9) |

|

|

(10) |

|

|

(11) |

|

|

(12) |

|

|

(13) |

|

|

(14) |

|

|

(15) |

|

|

(16) |

|

|

(17) |

|

|

(18) |

где ![]() — радиус барабана;

— радиус барабана;

![]() — центральный угол обхвата, рад;

— центральный угол обхвата, рад;

![]() — угол отрыва материала;

— угол отрыва материала;

![]() —доля ссыпаемого материала, т.е. непосредственно гранулируемого.

—доля ссыпаемого материала, т.е. непосредственно гранулируемого.

Как показывает практика окомкования сыпучего материала в барабане и кинограмма процесса, а также расчеты с использованием (9 – 18), угол ![]() в статическом и динамическом (т.е. при работающем окомкователе) состояниях различаются не более чем на 15%. Поэтому, принимаем:

в статическом и динамическом (т.е. при работающем окомкователе) состояниях различаются не более чем на 15%. Поэтому, принимаем: ![]()

Таким образом, уравнение (8) в совокупности с уравнениями (9 – 18) устанавливает аналитическую связь между такими параметрами гранулирования, как влажность комкуемого материала, гранулометрический состав, физико-механические свойства: зацепление частиц и т. д. — с параметрами механического оборудования: диаметром окомкователя, его частотой вращения и производительностью по питанию.

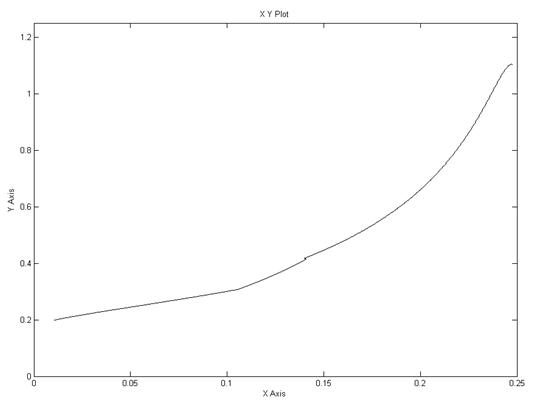

Система представленных выше уравнений (9 – 18) решена с помощью приложений MATLAB 6.5 – Simulink. Результаты расчетов показывают, что имеется существенная связь между частотой вращения ![]() с одной стороны и степенью заполнения барабана

с одной стороны и степенью заполнения барабана ![]() , и углом естественного откоса

, и углом естественного откоса ![]() с другой (рис.2).

с другой (рис.2).

Кроме того, достаточно значимое влияние на ![]() оказывает структурное зацепление между частицами

оказывает структурное зацепление между частицами![]()

![]() и сила сцепления частиц

и сила сцепления частиц ![]() , причем влияние первого параметра в 1,7 раза больше, чем второго.

, причем влияние первого параметра в 1,7 раза больше, чем второго.

Другими словами, чем тоньше гранулируемый материал и чем больше он увлажнен, тем меньшим диаметром должен использоваться окомкователь (гранулятор) при сниженной скорости вращения.

Кроме того, параметр Т, отражающий физико-механические характеристики комкуемого сырья, оказывает существенное влияние и на угол ![]() , т.е. на начало ссыпания материала. При этом если материал переизмельчен и переувлажнен, может наступить момент, когда материал невозможно будет гранулировать. Для окомкования такого материала может быть применен режим повышенных динамических нагрузок (ПДН), который осуществляет принудительный отрыв массы от внутренней поверхности барабана. Наилучшими условиями гранулирования в режиме переката будут при K=0,5. Этот параметр может быть принят как один из основных при оптимизации процесса. Кроме того, для обеспечения максимальной длины скатывания рассчитанное значение соотношения Н к а составляет 1 к 3. Соблюдая указанное условие, решается на ЭВМ система уравнений (8 - 18) для заданных значений влажности, физико-механических параметров комкуемого материала и отыскивается необходимая частота вращения барабана

, т.е. на начало ссыпания материала. При этом если материал переизмельчен и переувлажнен, может наступить момент, когда материал невозможно будет гранулировать. Для окомкования такого материала может быть применен режим повышенных динамических нагрузок (ПДН), который осуществляет принудительный отрыв массы от внутренней поверхности барабана. Наилучшими условиями гранулирования в режиме переката будут при K=0,5. Этот параметр может быть принят как один из основных при оптимизации процесса. Кроме того, для обеспечения максимальной длины скатывания рассчитанное значение соотношения Н к а составляет 1 к 3. Соблюдая указанное условие, решается на ЭВМ система уравнений (8 - 18) для заданных значений влажности, физико-механических параметров комкуемого материала и отыскивается необходимая частота вращения барабана ![]() для заданной производительности по исходному материалу.

для заданной производительности по исходному материалу.

Расчеты также показывают, что в динамике процесса после нарушения положения равновесия, величина ![]() изменяется и для сохранения профиля сечения комкуемого материала значение

изменяется и для сохранения профиля сечения комкуемого материала значение ![]() должно быть увеличено.

должно быть увеличено.

|

|

|

Рис. 3 Зависимость расчетных значений конструктивных параметров гранулирования ( |

Таким образом, с ростом размеров гранул (т.е. с увеличением среднего диаметра частиц материала ![]() ) и уменьшением их сцепления

) и уменьшением их сцепления ![]() , согласно, вышеприведенным формулам, целесообразно либо увеличивать частоту вращения (

, согласно, вышеприведенным формулам, целесообразно либо увеличивать частоту вращения (![]() ), либо увеличивать размер барабана.

), либо увеличивать размер барабана.

В заключении отметим, что полученные результаты расчетов дают возможность принять определенные решения при оптимизации процесса гранулирования рыбной муки в барабане.

The questions decision making are considered at optimization of the process by granulating by studies of the mode by granulating clap. It is researched behaviour sacking material in the manner of trihedral prism. The founded relationship between frequency of the rotation of granulator and prism. It is installed that, than fine granulated material and than more he is moistened, that smaller diameter must be used granulator under reduced velocities of the rotation.

1. Е.А.Исаев, И.Е.Чернецкая, Л.Н.Крахт. Современная теория окомкования сыпучих материалов. Монография - Старый Оскол: Издательство “ Тонкие наукоемкие технологии”, 2001-244 с.

Ответы на вопросы [_Задать вопроос_]

Читайте также

Оптимальное управление объектами и системами

Бойченко О.В. Оптимізація роботи інформаційно-телекомунікаційних систем спеціального призначенняТимченко В.Л. Формирование динамических принципов управления подвижным объектом на основе метода структурно ― переключаемых обратных связей

Лебеденко Ю.О., Рудакова Г.В. Модель нечіткого виводу для оптимального управління перетворювачем частоти в системах автономного живлення

Ладанюк А.П., Кроніковський Д.О. Екстремальна адаптивна система з непараметричною ідентифікацією та багатопараметричним регулятором

Ладієва Л.Р., Дубік Р.М. Оптимальне керування процесом контактної мембранної дистиляції

Писаренко А.В., Дробот І.Ю. Алгоритм синтезу систем зі змінною структурою у ковзному режимі

Погребняк И.Ф. Формализация проблемы управления организационными системами в условиях неопределенности

Батюк С.Г., Олійник С.Ю. Методика оптимальної фільтрації даних температурного контролю турбогенераторів в умовах значних промислових перешкод.

Дорогов А.Ю., Лесных В.Ю., Раков И.В., Титов Г.С. Алгоритмы оптимального движения мобильных объектов по пересеченной местности и транспортной сети

Михайленко В.С., Ложечников В.Ф. Сравнительный анализ комплексного и нечеткого регуляторов при управлении многомерным объектом

Бакшанська Т.Д., Рижиков Ю.Г., Тодорцев Ю.К. Мінімізація токсичності продуктів згорання та втрат теплоти у топкових пристроях з рециркуляцією продуктів згорання на основі узагальненого критерію оптимізації

Луцька Н.М., Заєць Н.А., Ладанюк А.П. Синтез та порівняння багатовимірних регуляторів для колонної дифузійної установки цукрового заводу.

Корнієнко Б.Я., Снігур О.В. Оптимізація параметрів процесу зневоднення і гранулоутворення в апараті псевдозрідженого шару

Ладієва Л.Р., Зав'ялова Т.П. Оптимізація плівкового апарату роторного типу за максимальною продуктивністю

Лебеденко Ю.О. Оптимальне управління безпосереднім перетворювачем частоти за критерієм мінімізації негативного впливу на живильну мережу

Тарасюк В.П., Алдохіна А.С. Основні положення методики побудови оптимального розкладу управління обладнанням паралельних технологічних процесів на основі експертних оцінок.

Стопакевич А.А. Новые соотношения для синтеза цифровых оптимальных одномерных систем управления для объектов с запаздыванием.

Ладієва Л.Р.,. Жулинський О.А Оптимізація установки контактної мембранної дистиляції.

Батурінець Є. В., Пасенченко Ю. А. Управління матеріальними запасами з обмеженнями на складські приміщення

Смітюх Я.В., Кишенько В. Д. Оптимізація управління процесами брагоректифікації.

Рябкин Ю.В, Карнаух В.В. Квазиоптимальная обработка коротких радиоимпульсов в акустооптическом спектроанализаторе.

Песчанский А.И. Оптимальное техническое обслуживание двухкомпонентной параллельной системы с учетом наработки каждого элемента.

Лебеденко Ю.А. Исследование непосредственного преобразователя частоты с оптимальным управлением.

Кириллов О.Л., Якимчук Г.С. Оптимальное управление технологическим процессом заполнения слабопроводящими заряжающимися жидкостями (СПЗЖ) замкнутых объемов.

Водічев В.А. Порівняльний аналіз швидкодії алгоритмів керування у системі оптимізації технологічного процесу металообробки.

Поливода О.В., Бражник А.М. Метод компенсации ошибок идентификации при оптимальном управлении

Марасанов В.В., Забитовская О.И., Щербина Е.В. Энтропийные методы оптимизации гравитационных моделей.

Балтовский А.А. Синтез оптимального закона управления большой системой на основе композиции локальных оптимальных решений

Луцька Н.М. Синтез оптимальних регуляторів для систем автоматизації технологічних комплексів неперервного типу.

Кондратенко Г. В., Кондратенко Ю. П., Мухортова К. В. Синтез нечетких регуляторов на основе объектно-ориентированных технологий.

Чернецкая И.Е., Исаев Е.А., Лебеденко Ю.А. Система автоматической оптимизации окомкования железорудного концентрата в условиях ЦГОКа

Червинський В.В., Бессараб В.І. Ієрархічна система оптимального управління установкою з газифікації вугілля методом напівкоксування з циркулюючим киплячим шаром

Усов А. В., Дубров К. А. Оптимизация и управление термомеханическими процессами при получении феррокерамических изделий для отклоняющих систем

Кучеров Д.П. Алгоритм обучения субоптимальному по быстродействию управлению динамической системой второго порядка без нулевых полюсов

Ладанюк А.П., Луцька Н.М., Лобок О.П. Розробка багатовимірних оптимальних регуляторів для об'єктів одного класу.

Маломуж Т.В. Оптимальное управление на основе интеллектуальных систем

Марончук И.Е., Кучерук А.Д., Данилец Е.В., Ерохин С.Ю., Чорный И.В. Опти-мизация двухкоординатных позиционно-чувствительных фотоприемников.