УДК 681.518.52:004.891

ОСНОВНІ ПОЛОЖЕННЯ МЕТОДИКИ ПОБУДОВИ ОПТИМАЛЬНОГО РОЗКЛАДУ УПРАВЛІННЯ ОБЛАДНАННЯМ ПАРАЛЕЛЬНИХ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ НА ОСНОВІ ЕКСПЕРТНИХ ОЦІНОК

Тарасюк В.П., Алдохіна А.С.

Загальна постановка задачі і її зв'язок з важливими практичними завданнями. Велика група технологічних виробництв, таких як хімічне, харчове, кондитерське та інші, стикається з проблемою оптимального використовування технологічного обладнання. кожен технологічний процес (ТП) даних виробництв є багатостадійною системою з послідовно-паралельним видом руху матеріального потоку [1]. є кінцева множина N = {1, 2, …,n} видів готової продукції і кінцева множина m = {1, 2, …, M} технологічного обладнання (апаратів, вузлів). Процес одержання виду продукції iÎN включає ri операцій. При цьому кожному виробу iÎN і на кожній операції q, 1£ q £ ri, його обслуговування зіставляється деяка безліч технологічного обладнання ![]() . Проте погіршення якості продукції може відбуватися в процесі приготування на якому – то окремому етапі і виникає задача автоматизованого експрес - контролю показників якості на кожному етапі технологічного процесу.

. Проте погіршення якості продукції може відбуватися в процесі приготування на якому – то окремому етапі і виникає задача автоматизованого експрес - контролю показників якості на кожному етапі технологічного процесу.

Причому можна застосувати для управління параметрами якості і забезпечення отримання екологічно чистої продукції принципи ХАССП - це концепція, що передбачає систематичну ідентифікацію, оцінку і управління небезпечними факторами, що суттєво впливають на якість продукції. Система ХАССП нараховує сім принципів: проведення аналізу небезпечних факторів; Визначення критичних точок контролю (КТК); встановлення критичних меж для кожної КТК; встановлення процедур моніторингу; розробка корегуючих дій; встановлення процедур обліку і ведення документації; становлення процедур перевірки. Реалізація цих принципів - це функція фахівців – технологів, оскільки в системі ХАССП при оцінці якості хімічних і харчових продуктів головною є стовідсоткова гарантія безпеки. Та з урахуванням того, що в основі побудови ХАССП можуть також застосовуватися методи експертної оцінки якості продукції, то виникає задача розробки автоматизованої системи управління ТП на базі експертних оцінок якості продукції, отриманої на кожному проміжному етапі технологічного процесу. Одним з аспектів реалізації такої системи є створення автоматизованого модуля синхронного управління обладнанням.

Технологічне обладнання, вузли апарати, які використовуються на технологічних лініях, зв'язані безперервним матеріальним потоком, що обумовлює перенастроювання кожного апарату робіт згідно технічного регламенту з початком кінцем (![]() і

і ![]() ) внутрішніх операцій. Тому для узгодження технологічних операцій для робіт К, з урахуванням технології приготування, їх необхідно синхронізувати так, щоб погоджувати початок

) внутрішніх операцій. Тому для узгодження технологічних операцій для робіт К, з урахуванням технології приготування, їх необхідно синхронізувати так, щоб погоджувати початок ![]() по наступній операції і кінець

по наступній операції і кінець ![]() попередньої без простою обладнання. Причому синхронізувати роботу технологічних ліній так, щоб найбільш оптимально завантажити технологічне обладнання, мінімізувати число виробничих змін, скоротити число переналагоджень.

попередньої без простою обладнання. Причому синхронізувати роботу технологічних ліній так, щоб найбільш оптимально завантажити технологічне обладнання, мінімізувати число виробничих змін, скоротити число переналагоджень.

Дана задача відноситься до задач побудови розкладу багато потокового виробництва [2,3]. Проблема складання розкладів обумовлена складністю і невизначеністю, які виникають при функціонуванні «пересічних» виробництв, тобто таких технологічних ліній, до складу яких можуть входити апарати, що настроюються на конкретний вид продукції. Крім того, оперативне планування залежить від рішень, прийнятих на різних рівнях управління ієрархічного виробництва.

Аналіз публікацій і розробок по темі. Календарне планування, до якого можна віднести поставлену задачу, може протікати в прямому або зворотному напрямку [3-6]. Безліч різних підходів застосовувалася для вирішення задач календарного планування і задач впорядкування, виконуваних апріорі або у реальному часі. Традиційними методами дослідження операцій для задач планування є імітаційне моделювання, мережеві методи, комбінаторні процедури і евристичні підходи.

Постановка задачі досліджень. Виникає задача побудови оптимального розкладу взаємодії окремих операцій технологічних ліній у разі паралельно-послідовного виду руху матеріальних потоків. Через обурення в системі регламентна тривалість звичайно не витримується і технологічні вузли взаємодіють у випадкові моменти часу. Таким чином процес узгодження регламенту для зменшення простою обладнання і підвищення продуктивності є одним з об'єктів автоматизованого управління [7].

Мета досліджень. На підставі аналізу структури функціонування паралельних технологічних ліній і виявлення спеціальних знань диспетчера – експерта розробити методику побудови оптимального розкладу управління обладнанням на основі експертних оцінок робочого стану об'єктів

Основний матеріал і результати роботи. Дані технологічні процеси, що протікають на паралельних лініях, відносяться до складних дискретних виробничих процесів, оскільки включають декілька операцій, призначення яких полягає в попередній підготовці виробництва; приготуванні первинного напівфабрикату у вигляді суміші компонентів та ін. Деякі технологічні ланцюги, утворені співпадаючим рядом часткових виробничих процесів, проводяться на одному і тому ж технологічному обладнанні. Необхідно скласти оптимальний розклад його завантаження.

Проблема заводського планування, як правило, зв'язується із слабкими можливостями прогнозування роботи цеху. Тому однією з цілей досліджень у області планування є пошук шляхів поліпшення цієї прогнозуючої здатності. Були зроблені спроби розробити планувальник, здатний генерувати такі виробничі плани, які б повною мірою відображали як складність виробничого середовища, так і встановлені цілі організації.

Існує, проте, і інший аспект задачі календарного планування. Він торкається здатності інтелектуально реагувати на зміни обставин, тобто гнучкості. Навіть якщо розклад відображає складність оточення і мети організації, цех є динамічним середовищем, в якому безперервно трапляються несподівані події. Поява таких подій, як поломка обладнання, нездатність напівфабрикатів замовлення пройти проміжний контроль якості, недостатнє число операторів і т. д., швидко приводить до необхідності переглянути дії, передбачені розкладом. Повне рішення задачі календарного планування повинне включати функцію прогнозного планування в поєднанні із здатністю змінювати плани у відповідь на зміну умов виробництва.

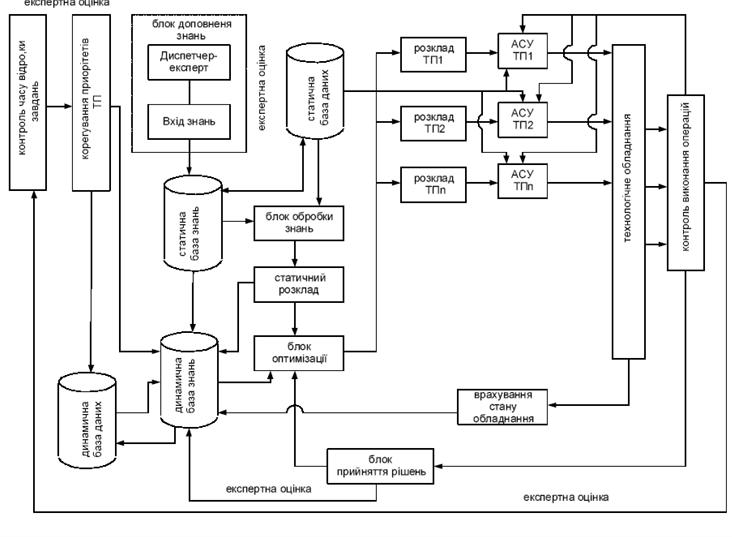

Один з підходів до складання робастного і ефективного розкладу — це побудувати інтелектуальний планувальник процесу, що працює у реальному часі, використовуючи техніку ІІ, об'єднану з деякими аспектами існуючих підходів до календарного планування, тобто з диспетчеруванням, складанням послідовності робіт, евристиками і імітаційним моделюванням. Інтелектуальний підхід дозволяє ефективно мати справу з динамікою системи і неповною інформацією, яка характеризує цей клас проблем [2]. У загальному випадку «інтелектуальний» планувальник – це експертна система, тобто обчислювальна система, в яку включені знання фахівців про деяку конкретну проблемну область і яка в межах цієї області здатна ухвалювати експертні рішення [8]. Базова структура експертної системи приведена на рис. 1.

Рис. 1 Базова структура експертної системи

Вхід для конструювання бази знань і для даних під час виконання виходить з багатьох джерел. Ними можуть бути плануюча система, перелік матеріалів, цеховий монітор, головний розклад і евристики. Велика частина цього входу, разом з факторами, що роблять вплив на заводське планування, може бути розчленована на два широкі класи обмежень. Перша категорія містить обмеження календарного планування, які служать як межа для безлічі допустимих виборів. Друга категорія, переваги, при складанні розкладів надає засоби диференціації між допустимими варіантами зі всієї безлічі виборів. Для даного виробництва ці обмеження можна визначити, як:

- організаційні, тобто спізнення робіт, запаси незавершеного виробництва, збої в роботі технологічного устаткування,

- час настройки устаткування під ТП;

обмеження передування, що описують основні, тимчасові або причинні відносини, які визначають необхідні умови для використовування напівфабрикату або початку процесу (підтримка необхідної температури напівфабрикату, заборонене технологією пролежування напівфабрикату і т.д.).

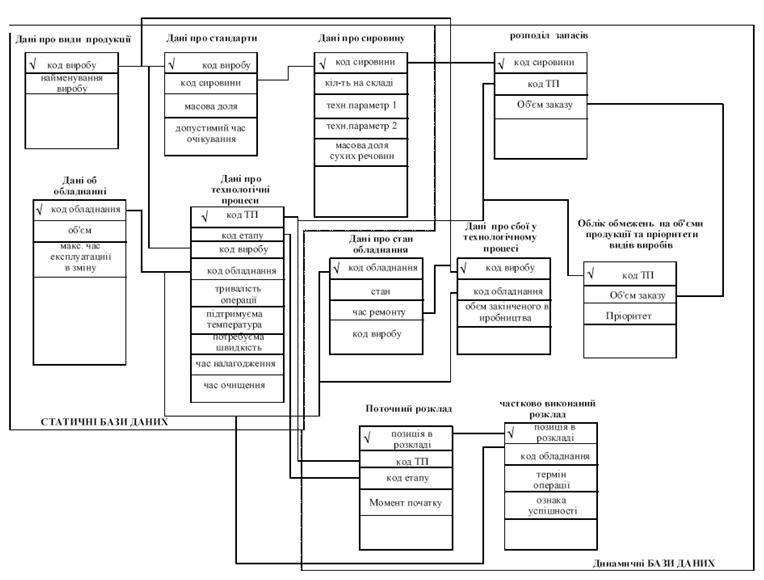

Відповідно дані, використовувані для побудови «інтелектуального» планувальника на базі вказаних обмежень будуть або статичними структурами, які виражають інформацію про частину розкладів тією, що не змінюється в ході управління, або динамічними структурами, які створюються або модифікуються в ході управління кондитерськими лініями. Функціональна схема побудови оптимального розкладу управління паралельними технологічними лініями з використанням експертних оцінок представлена на рис.2.

дані, що зберігаються в статичній базі даних включають дані про рецептури продукції, що випускається, інформацію про технологічний процес, характеристики технологічного обладнання, інформацію про структуру початкової сировини, а також матрицю обмежень формування послідовностей. Динамічна база даних включає частково виконаний розклад, об'єми незавершеного виробництва, попередній розподіл запасів початкової сировини між технологічними процесами, поточний ступінь порушення обмежень. Зв'язок статичних і динамічних баз даних приведений на рис. 3.

Для планування оптимального розкладу складаються дві бази знань:

- база глобальних знань, що містить статичну інформацію, а саме метод складання оптимального розкладу на одному апараті, виробничу логіку;

- динамічна база знань, формована в процесі включення нових технологічних процесів в поточний цикл отримання готової продукції в режимі реального часу з урахуванням обурюючих чинників, що поступають зовні.

Представлення знань є формалізованою структурою і набором операцій, які передбачають описи, процедури і взаємозв'язки, необхідні для визначення задачі і для забезпечення активних засобів для активних дій інтелектуальної системи [9].

Для опису, наприклад, кондитерського виробництва якнайкращим варіантом виявився продукцій ний метод представлення знань з прямим способом формування висновку, оскільки він має ряд переваг в контексті даної задачі.

У загальному випадку продукцій не правило можна представити в наступному вигляді:

i : S; L; A>B; Q (1)

де: i — індивідуальний номер продукції; S — опис класу ситуацій, в якому дана структура може використовуватися; L — умова, при якому продукція активізується; А>В — ядро продукції, наприклад: «ЯКЩО A1, A2,,..., Ап то В» . Такий запис означає, що «якщо всі умови від A1 до Аn є істиною, то В також істина» або ж «коли всі умови від A1 до Аn стають істиною, то слід виконати дію B»; Q — постумова протекційного правила, описує операції і дії (процедури), які необхідно виконати після виконання В.

Безліч фактів і правил формування оптимального розкладу може бути сформовано шляхом формалізації експертної оцінки поточних ситуацій експертом – диспетчером цеху.

Тоді оброблені факти, причини і ситуації, які бере до уваги диспетчер мають вигляд, представлений в табл.1. Перелік постумов, що викликаються відповідними фактами і ситуаціями, класифікатор позначень, статичні правила, формовані на основі аналізу поточної інформації (фактів, причин і ситуацій) представлені в таблицях 1-3.

Таблиця 1.

Приклади деяких фактів, причин, ситуацій

|

позначення |

Опис |

|

A1 |

Пріоритет виду виробу, що задається системою планування виробництва |

|

А2 |

Робочий пріоритет, формований залежно від числа продукції, що одночасно випускається |

|

…….. |

|

|

A21 |

Мінімальний час переналагодження обладнання |

|

A22 |

Тривалість операції в ТПi більше, ніж тривалість операції в ТПj |

Таблиця 2

Класифікатор позначень постумов

|

позначення |

Опис |

|

Q1 |

Формування нового розкладу в БД «Поточний розклад» |

|

…. |

|

|

Q6 |

Формування БД «розподіл запасів» |

Рис. 2 Функціональна схема формування оптимального розкладу управління технологічними лініями з використанням експертних оцінок

Рис. 3 Зв'язок таблиць статичних і динамічних баз даних

Таблиця 3

Статичні правила

|

№ правила |

позначення |

правило |

Постумова |

|

1 |

В1 |

А1>0 ® A2=A1, |

Q5, Q4 |

|

2 |

B2 |

A2>A4 ® A4=A2 |

Q5, Q4 |

|

….. |

|

|

|

|

14 |

B14 |

A22=1 ® B2&B3 |

Q1, Q4, Q5 |

Динамічна база знань формується на основі статичної залежно від числа одночасно протікаючих технологічних процесів і характеристики «зовнішнього світу» у нинішній момент. Опис побудови правил динамічної бази знань приведений в позначеннях програмного модуля, що реалізовує систему пошуку оптимального рішення. Нижче приведені деякі приклади формування динамічних правил.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

У правилах позначено: ![]() - заданий пріоритет i-го ТП;

- заданий пріоритет i-го ТП; ![]() - робочий пріоритет i-го ТП;

- робочий пріоритет i-го ТП; ![]() - максимальний робочий пріоритет;

- максимальний робочий пріоритет; ![]() - мінімальний робочий пріоритет;

- мінімальний робочий пріоритет; ![]() - накопичений об'єм напівфабрикату i-го ТП;

- накопичений об'єм напівфабрикату i-го ТП; ![]() - допустимий об'єм напівфабрикату i-го ТП;

- допустимий об'єм напівфабрикату i-го ТП; ![]() - кількість сировини j- го типу, що є наявним ;

- кількість сировини j- го типу, що є наявним ; ![]() - необхідна кількість сировини j- го типу для i-го ТП;

- необхідна кількість сировини j- го типу для i-го ТП; ![]() - термін долежування накопиченого напівфабрикату.

- термін долежування накопиченого напівфабрикату.

Деякі правила в конкретній ситуації можуть опинитися рівноправними, тому як ваги вибору використовуються експертні оцінки – так званий коефіцієнт упевненості (КУ).

Експертні оцінки застосовуються при навчанні системи як для всього ядра продукції так і при ідентифікації фактів і ситуацій. Логічні комбінації посилок в одному правилі оцінюються так:

№ правила: ЯКЩО Аi і Aj то Bk. КУ ( Аi і Aj)= min(КУ(Аi ),КУ(Aj)).

Експерти оцінюють деяку гіпотезу (Г) (правило), проставляючи оцінки (КУ) цієї гіпотези при навчанні системи, у разі додавання нових видів виробів. Кожен експерт формує пару (Г, КУ). При цьому була введена вага (ступінь компетентності n - експертів, a2, a3, ... an), і результуючий ![]() для Г визначається як

для Г визначається як

![]() (2)

(2)

Для оцінки статистичної значущості результуючого  знаходимо дисперсію

знаходимо дисперсію

![]() (3)

(3)

Задавши вірогідність помилки Рош визначають вірогідність (1- Рош) з якою випадкова величина потрапляє в інтервал [![]()

![]() ], де

], де ![]() ; t - коефіцієнт Стьюдента, вибираний з таблиці по значеннях Рош і n.

; t - коефіцієнт Стьюдента, вибираний з таблиці по значеннях Рош і n.

Принцип функціонування експертної системи полягає в наступному. Використовувана множина складається з ![]() операцій, причому на кожному кроці вибирається одна з них і їй приписується момент початку виконання. У кожен момент часу є безліч операцій, що чекають, позначаються через {Sso}, тобто підмножина тих операцій з G, для яких передуючі вже включені в розклад; тобто, деяка операція входить в {Sso}, якщо вже вибрані моменти початку виконання всіх попередніх операцій даної роботи. Це значить, що в початковий момент множина {Sso} в системі типу n / m складається з n операцій – перших в кожній роботі. Після вибору і включення в розклад однієї з цих операцій, її місце займає друга операція тієї ж роботи (якщо вона є). Всякий раз, коли остання операція якої-небудь роботи включена в розклад і її нічим замінити в {Sso}, число елементів цієї множини зменшується на одиницю. Складання розкладу закінчується, коли множина {Sso} стає порожньою.

операцій, причому на кожному кроці вибирається одна з них і їй приписується момент початку виконання. У кожен момент часу є безліч операцій, що чекають, позначаються через {Sso}, тобто підмножина тих операцій з G, для яких передуючі вже включені в розклад; тобто, деяка операція входить в {Sso}, якщо вже вибрані моменти початку виконання всіх попередніх операцій даної роботи. Це значить, що в початковий момент множина {Sso} в системі типу n / m складається з n операцій – перших в кожній роботі. Після вибору і включення в розклад однієї з цих операцій, її місце займає друга операція тієї ж роботи (якщо вона є). Всякий раз, коли остання операція якої-небудь роботи включена в розклад і її нічим замінити в {Sso}, число елементів цієї множини зменшується на одиницю. Складання розкладу закінчується, коли множина {Sso} стає порожньою.

Використовується наступний спосіб розбиття {Sso}, який полягає у тому, що в {Sso} виділяється m підмножин, що відповідних m машинам і позначаються, k = 1, . . ., m. Кожна з підмножин складається з операцій, виконання яких повинне здійснюватися певною машиною і які можна включити в розклад в даний момент часу. Тобто підмножина ![]()

![]() складається з операцій, що чекають виконання на машині к і таких, що попередні операції вже включені в розклад і «виконуються» іншими машинами. Спочатку є n операцій розбитих на m підмножин, k = 1, . . ., m. В процесі складання розкладу деякі підмножини можуть ставати то порожніми, то не порожніми і поповнюватися до тих пір, поки всі підмножини не виявляться порожніми і складання розкладу буде завершено.

складається з операцій, що чекають виконання на машині к і таких, що попередні операції вже включені в розклад і «виконуються» іншими машинами. Спочатку є n операцій розбитих на m підмножин, k = 1, . . ., m. В процесі складання розкладу деякі підмножини можуть ставати то порожніми, то не порожніми і поповнюватися до тих пір, поки всі підмножини не виявляться порожніми і складання розкладу буде завершено.

Для включення операцій в підмножину, з якого потім вибирається операція для включення в розклад використовується наступний метод: існує додаткова безліч «виконуваних» операцій, позначене як {Sip}. Операція потрапляє в цю множину відразу, як тільки покидає {Sso}. Множина {Sip} розбивається на m підмножин, що позначаються, k = 1, . . ., m, відповідно до числа машин, і в кожен момент часу існує по одній операції в кожній з таких підмножин (операції, виконувані у цей момент кожною машиною). При включенні чергової операції в одну з множин ![]() попередня операція покидає цю підмножину.

попередня операція покидає цю підмножину.

Крім того при функціонуванні алгоритму основоположним є поняття пріоритету роботи або операції. Пріоритет – це числова характеристика роботи або операції, використовувана при виборі зі всіх можливих. Це правило, що визначає порядок включення робіт в розклад: роботи вибираються у порядку зростання приписаних їм числових характеристик. Кожному з n! способів призначення пріоритетів робіт відповідає один цілком певний алгоритм вказаного типу – алгоритм послідовного включення робіт. Система пріоритетів розроблена достатньо повною, щоб дві «конкуруючі» роботи (операції) завжди мали різні пріоритети і був би можливий однозначний вибір. У разі рівноімовірних пріоритетів рішення ухвалюється на основі максимального КУ.

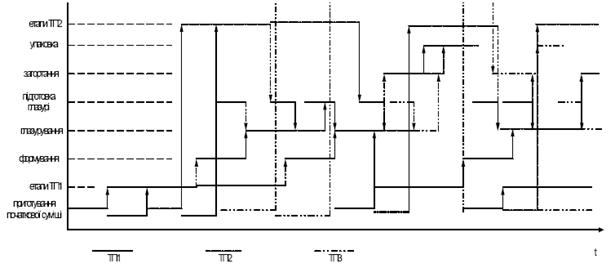

Таким чином, запропонована експертна система базується на алгоритмах з правилом вірогідності призначення пріоритетів; лише в окремих випадках вірогідність або пріоритети не включаються в алгоритм явним чином. Моделювання роботи експертної системи показане у вигляді діаграми Гантта на рис. 4. Ефективність функціонування підтверджується експериментальними дослідженнями, що дозволили виявити підвищення продуктивності в 1,1 – 1,3 рази.

Рис. 4 Моделювання роботи експертної системи формування оптимального розкладу завантаження технологічного обладнання

Висновки. Запропонована методика побудови оптимального розкладу управління технологічними лініями на основі експертних оцінок базується на розробленій структурі експертної системи, що включає модуль придбання знань, механізм логічних висновків, блок ухвалення рішень на основі експертних оцінок. Встановлено, що для побудови експертної системи оперативного планування доцільно використовувати статичну і динамічну модель знань з алгоритмом функціонування, що базується на алгоритмах з правилом вірогідності призначення пріоритетів.

The aspects of method of construction of optimum curriculum of functioning of pastry lines on the basis of expert estimations are examined in work. The offered method is based on the developed structure of consulting model, including the module of acquisition of knowledges, mechanism of logical conclusions, block of acceptance of decisions on the basis of expert estimations. It is set that for construction of consulting model of the operative planning it is expedient to use the static and dynamic model of knowledges with the algorithm of functioning, being based on algorithms with the probabilistic rule of setting of priorities.

1. Кафаров В.В., Глебов М.Б. Математическое моделирование основных процессов химических производств.- М.: Высшая школа., 1991. – 400 с.

2. Поттосина С.А. Экономико-математические методы и модели. Мн.: БГУИР, 2003. – 94 с.:ил.

3. Klein, L.K., 1986. Manufacturing planning and control. CIM Technology, Fall 1986.

4. Lozinski, C. and Gershwin, S.B., 1986. Dynamic production scheduling in computer-aided fabrication in integrated circuits. In, Proc. IEEE Robotics and Automation, pp. 660 – 663.

5. Дойч Д. Структура реальности. - М.: RC, – 2001.

6. Гришин С.Г., Борщевская М.А., Ахматова Т.Т. Обзор типовых систем оперативно-производственного планирования, применяемых в промышленности. – М. Информэлектро, 1990. – 40 с.

7. Кафаров В.В., Кусков Е.К., Либерман М.Д. Химико-фармацевтический журнал , 1985, №9, C. 1134 – 1139.

8. Базы знаний тнтеллектуальных систем / Т.А. Гаврилова, В.Ф. Хорошевский- СПб.: Питер, 2001. – 384с.

9. Р.А. Алиев, Н.М. Абдикеев, М.М. Шахназаров Производственные системы с искусственным интеллектом. - М.: Радио и связь, 1990. – 261 с.

Ответы на вопросы [_Задать вопроос_]

Читайте также

Оптимальное управление объектами и системами

Бойченко О.В. Оптимізація роботи інформаційно-телекомунікаційних систем спеціального призначенняТимченко В.Л. Формирование динамических принципов управления подвижным объектом на основе метода структурно ― переключаемых обратных связей

Лебеденко Ю.О., Рудакова Г.В. Модель нечіткого виводу для оптимального управління перетворювачем частоти в системах автономного живлення

Ладанюк А.П., Кроніковський Д.О. Екстремальна адаптивна система з непараметричною ідентифікацією та багатопараметричним регулятором

Ладієва Л.Р., Дубік Р.М. Оптимальне керування процесом контактної мембранної дистиляції

Писаренко А.В., Дробот І.Ю. Алгоритм синтезу систем зі змінною структурою у ковзному режимі

Погребняк И.Ф. Формализация проблемы управления организационными системами в условиях неопределенности

Батюк С.Г., Олійник С.Ю. Методика оптимальної фільтрації даних температурного контролю турбогенераторів в умовах значних промислових перешкод.

Дорогов А.Ю., Лесных В.Ю., Раков И.В., Титов Г.С. Алгоритмы оптимального движения мобильных объектов по пересеченной местности и транспортной сети

Михайленко В.С., Ложечников В.Ф. Сравнительный анализ комплексного и нечеткого регуляторов при управлении многомерным объектом

Бакшанська Т.Д., Рижиков Ю.Г., Тодорцев Ю.К. Мінімізація токсичності продуктів згорання та втрат теплоти у топкових пристроях з рециркуляцією продуктів згорання на основі узагальненого критерію оптимізації

Луцька Н.М., Заєць Н.А., Ладанюк А.П. Синтез та порівняння багатовимірних регуляторів для колонної дифузійної установки цукрового заводу.

Корнієнко Б.Я., Снігур О.В. Оптимізація параметрів процесу зневоднення і гранулоутворення в апараті псевдозрідженого шару

Ладієва Л.Р., Зав'ялова Т.П. Оптимізація плівкового апарату роторного типу за максимальною продуктивністю

Лебеденко Ю.О. Оптимальне управління безпосереднім перетворювачем частоти за критерієм мінімізації негативного впливу на живильну мережу

Стопакевич А.А. Новые соотношения для синтеза цифровых оптимальных одномерных систем управления для объектов с запаздыванием.

Ладієва Л.Р.,. Жулинський О.А Оптимізація установки контактної мембранної дистиляції.

Батурінець Є. В., Пасенченко Ю. А. Управління матеріальними запасами з обмеженнями на складські приміщення

Смітюх Я.В., Кишенько В. Д. Оптимізація управління процесами брагоректифікації.

Рябкин Ю.В, Карнаух В.В. Квазиоптимальная обработка коротких радиоимпульсов в акустооптическом спектроанализаторе.

Песчанский А.И. Оптимальное техническое обслуживание двухкомпонентной параллельной системы с учетом наработки каждого элемента.

Лебеденко Ю.А. Исследование непосредственного преобразователя частоты с оптимальным управлением.

Исаев Е.А., Чернецкая И.Е., Завальнюк О.П. К вопросу принятия решений при оптимизации гранулирования рыбной муки в барабане.

Кириллов О.Л., Якимчук Г.С. Оптимальное управление технологическим процессом заполнения слабопроводящими заряжающимися жидкостями (СПЗЖ) замкнутых объемов.

Водічев В.А. Порівняльний аналіз швидкодії алгоритмів керування у системі оптимізації технологічного процесу металообробки.

Поливода О.В., Бражник А.М. Метод компенсации ошибок идентификации при оптимальном управлении

Марасанов В.В., Забитовская О.И., Щербина Е.В. Энтропийные методы оптимизации гравитационных моделей.

Балтовский А.А. Синтез оптимального закона управления большой системой на основе композиции локальных оптимальных решений

Луцька Н.М. Синтез оптимальних регуляторів для систем автоматизації технологічних комплексів неперервного типу.

Кондратенко Г. В., Кондратенко Ю. П., Мухортова К. В. Синтез нечетких регуляторов на основе объектно-ориентированных технологий.

Чернецкая И.Е., Исаев Е.А., Лебеденко Ю.А. Система автоматической оптимизации окомкования железорудного концентрата в условиях ЦГОКа

Червинський В.В., Бессараб В.І. Ієрархічна система оптимального управління установкою з газифікації вугілля методом напівкоксування з циркулюючим киплячим шаром

Усов А. В., Дубров К. А. Оптимизация и управление термомеханическими процессами при получении феррокерамических изделий для отклоняющих систем

Кучеров Д.П. Алгоритм обучения субоптимальному по быстродействию управлению динамической системой второго порядка без нулевых полюсов

Ладанюк А.П., Луцька Н.М., Лобок О.П. Розробка багатовимірних оптимальних регуляторів для об'єктів одного класу.

Маломуж Т.В. Оптимальное управление на основе интеллектуальных систем

Марончук И.Е., Кучерук А.Д., Данилец Е.В., Ерохин С.Ю., Чорный И.В. Опти-мизация двухкоординатных позиционно-чувствительных фотоприемников.