УДК 677.05.059:621.3.078.08

КОНТРОЛЬ КАЧЕСТВА ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ С ПОМОЩЬЮ АВТОМАТИЧЕСКИХ СИСТЕМ

Терновая Т.И., Сумская О.П., Слободянюк И.И., Булка Т.И.

Введение. В настоящее время уровень исследований и разработок в области технологии текстильных материалов для чистых производственных помещений (ЧПП) различных классов справедливо считается свидетельством достижений науки и техники государства. Потребителями текстильных материалов для ЧПП является микроэлектронная, полупроводниковая, химико-фармацевтическая промышленности, медицинские учреждения и пищевые предприятия.

Основная функция технологической одежды состоит в защите технологической среды и производственного продукта от загрязнений, которые выделяет человек, и, исходя из этого, одежда должна быть качественной, эстетической и эргономической. Эти требования максимально отражены в ГОСТ 11518-88, ГОСТ ИСО 14644-1-2000, ГОСТ Р52249, правилах GMP. Мировой рынок предлагает достаточно широкий ассортимент технологической одежды для ЧПП (фирма «Инвар», г. Москва, компания «ЕКМА», г. Киев, холдинг «LAMSYSTEMS» и др.), которая соответствует самым высоким требованиям международного стандарта ISO 9001:2000. На достаточно высоком уровне выполнены научные работы в области разработки специальной одежды для ЧПП в Киевском национальном университете технологий и дизайна [1,2].

Однако анализ научно-технической литературы и мирового рынка текстильных материалов свидетельствует, что необходимо и актуально разрабатывать новые подходы к созданию систем технологической одежды многоразового пользования с учетом конечной цели ее применения. Это предопределяет жесткие, особые требования к выбору текстильных материалов. При большом разнообразии текстильных материалов имеет значение определение значимости показателей качества в конкретных условиях использования. Такое положение вызывает необходимость на современном уровне знаний и техники разрабатывать методы автоматического контроля текстильных материалов для одежды в ЧПП.

Постановка проблемы. Наличие дефектов на тканях предназначенных для технологической одежды для работы в чистых помещениях является совершенно не допустимым. Требования и допуски на отклонения параметров, характеризующих качество продукта очень жесткие. Обнаружение участков ткани с минимальным отклонением от нормального состояния является сложной задачей не только для визуальной разбраковки, но так же сложной теоретической и аппаратной задачей [3, 4]. Учитывая, что без решения данной задачи вопросы контроля качества текстильных материалов не могут быть решены, целесообразно использовать новые подходы к контролю, которые базируются на современных информационных технологиях.

Целью данной статьи является разработка контроля качества тканей специального назначения с использованием автоматических систем распознавания.

Анализ последних исследований и публикаций.

Первые попытки автоматизации разбраковки тканей, относящиеся к 50-60 годам [5], потерпели неудачу вследствие отсутствия теоретической и аппаратурной базы для решения такой сложной задачи. Реально появление систем автоматической разбраковки за рубежом связано с созданием в 80 годах системы "AVIS" в США и лазерной системы фирмы "SICK" в Германии. Хотя данные системы весьма далеки от совершенства, имеется опыт их промышленного использования, показывающий, что даже при крайне высоких стоимостях, порядка сотен тысяч долларов США [6], системы достаточно эффективны и позволяют резко снизить выход брака за счет устранения пропусков дефектов.

Современная текстильная промышленность для разбраковки тканей использует оборудование, в состав которого включены микропроцессорные контролеры и современные датчики. Наиболее широкое распространение получили системы, использующие цифровые видеокамеры в совокупности с нейронными сетями [7-11]. Так, например, система Cyclops в составе Barco`s QualiMaster system [12] использует телевизионная камеру, которая перемещается вдоль утка ткани и таким образом осуществляется контроль перематывающегося полотна ткани. Существенным преимуществом системы BarcoVision’s Cyclops является то, что она может устанавливаться непосредственно на ткацком оборудовании, что в свою очередь позволяет прекратить процесс ткачества при появлении грубого дефекта и устранить причину его вызвавшую.

Широкое применение на зарубежных ткацких фабриках получила система Elbit Vision System’s I-Tex [12]. I-Tex система способна работать со скоростью 300 м/мин и с широкими тканями до 5 метров. Система фиксирует координаты и размер обнаруженного дефекта и сохраняет его изображение для последующего предоставления оператору. Стоимость системы от $ 100000 до $ 650000.

Система Zellweger Uster’s Fabriscan может контролировать ткань со скоростью до 120 м/мин и работать с тканью шириной от 110 до 440 сантиметров [12]. Система использует базу данных дефектов, которая может обновляться и изменяться. Контролируется контрастность и длина дефекта, что позволяет, по утверждению компании-производителя, игнорировать изменения в ткани, не являющиеся дефектами. Стоимость системы Fabriscan от $ 200000.

По эксплуатационным характеристикам данные системы близки между собой, однако наилучшими метрологическими характеристиками обладают лазерные системы, обеспечивающие инструментальную точность в спектральном диапазоне и свободные от погрешностей, возникающих за счет изменения угла зрения.

Однако, несмотря на значительное число существующих разработок, системы обеспечивающей требуемое производством качество разбраковки при многообразии показателей качества и разбросе их количественных значений, не имеется. Для создания таких систем необходимо разработать новые методы выявления и контроля отклонений качественных показателей, которые базируются на современных информационных технологиях. Такие методы должны позволять автоматическим системам работать в реальном масштабе времени и должны обладать исключительно высокой степенью надежности и достоверности.

Предметом исследования являются ткани на технологической операции заключительной отделки и последующей их разбраковки.

Контроль качественных показателей тканей специального назначения.

Современные автоматические системы распознавания дефектов должны обладать высокой степенью надежности при работе на больших скоростях. Поэтому целесообразно использовать подход к контролю, который базируется на модифицированном преобразовании Радона [13]. Достоинством данного подхода является согласование алгоритма фильтрации со структурой ткани. Действительно данное преобразование выполняется по ортогональным направлениям, что позволяет выделять дефекты, ориентированные по утку и основе ткани. С другой стороны данное преобразование основано на операции интегрирования, что повышает чувствительность к распределенным дефектам, в частности, к дефектам аппретирования.

На рис. 1,а приведен телевизионный кадр, содержащий дефектный участок ткани и отклик преобразования на данный кадр, рис. 1,б.

|

|

|

|

а) |

б) |

|

Рис.1 Дефект ткани: а) фрагмент отсканированного изображения ткани с дефектом; б) преобразование Радона для данного фрагмента. |

|

Формирование ненормированного преобразования Радона в программном пакете Matlab выполнено согласно следующему фрагменту:

function D=pprd(D1,nim);

D4(1:nim,1:nim)=0;% Очистка рабочего массива

D4(1:nim/2,1:nim)=1;

D4=tril(D4);

D=D4;

D11=tril(flipud(tril(D1*D4,-1)),-1);

D12=tril(rot90(tril(D1'*D4)),-1);

D21=rot90(tril(rot90(tril(fliplr(D1)*D4)),-1));

D22=triu(rot90(tril(rot90(fliplr(D1),-1)*D4),-1));

D=flipud(D11+D12+D21+D22);

Собственно алгоритм преобразования сводится к проективному преобразованию по направлениям.

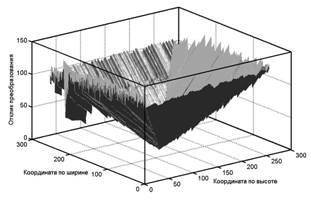

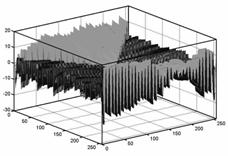

Существенным достоинством использованного преобразования является его высокое быстродействие, поскольку для определения каждой точки поверхности отклика выполняется только одна операция сложения. Так как среднее значение отклика постоянно по всему участку ткани, целесообразно перейти к центрированию на среднее значение отклика (рис. 2).

|

|

|

Рис. 2 Преобразование Радона с центрированием на среднее значение отклика [14] |

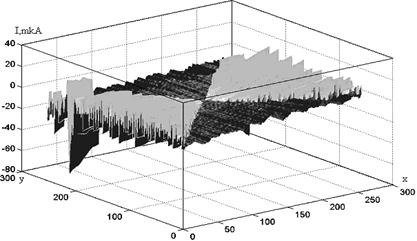

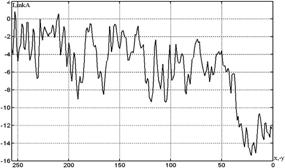

Как видно из рис. 2 отклик сохраняет информацию о структуре ткани и одновременно обеспечивает резкое увеличение сигналов дефектных участков. Следует отметить, что при анализе кадра с использованием данного преобразования нет необходимости анализировать все поле отклика, так как вся информация о состоянии участка ткани содержится в граничных сечениях отклика (рис. 3).

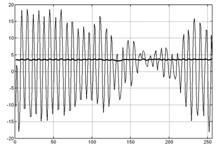

Так как в системе использовано телевизионное сканирование, является возможным выделить строку, проходящую через дефектную область (рис.4).

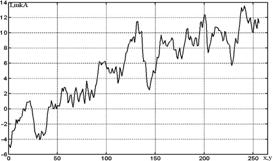

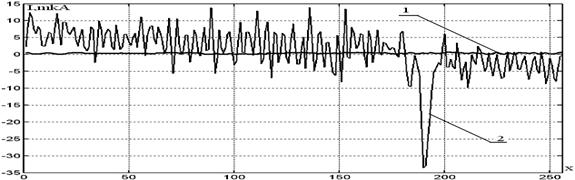

В сигнале строки сканирования наблюдается значительная неравномерность, которая может служить признаком дефекта, однако выделить локализацию дефекта достаточно сложно из-за прерывистого характера сигнала. С другой стороны преобразованный сигнал сканирования четко выделяет дефектную область. На рис. 5 приведено граничное сечение отклика преобразования и в тех же координатах приведен сигнал сканирования строки содержащей дефект.

|

|

|

|

а) |

б) |

|

|

|

|

в) |

г) |

|

Рис.3 Граничные сечения отклика по периметру в проекции на оси –Х, Y(а); на оси Х, –Y(б); на оси Х, Y (в) и на оси –Х, –Y (г) |

|

|

|

|

Рис.4 Растр сканирования, проходящий через середину дефекта |

|

|

|

Рис. 5 Нормированные сигналы: 1- одиночного растра, проходящего через дефект, и 2 – преобразование Радона телевизионного кадра, который содержит дефект |

Как видно из сравнения результатов, полученных при выделении одиночной строки и результата от преобразования выделенной дефектной области, анализировать преобразованный сигнал гораздо более целесообразно, так как отношение уровня сигнала дефектной области в преобразованном сигнале к сигналу дефекта в строке более 100.

Контроль распределенных характеристик.

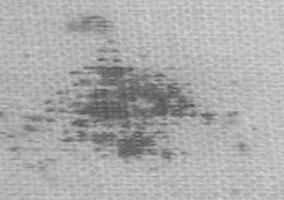

Как известно [15-17] наиболее сложно обнаруживать распространенные дефекты, связанные с отклонением плотности цвета, изменением плотности ткани и т.д. С целью анализа применимости рассматриваемого метода к задаче обнаружения распространенных дефектов проведены экспериментальные исследования на образцах ткани с реальными дефектами. Так, на рис. 6 приведен кадр ткани, имеющей пятно.

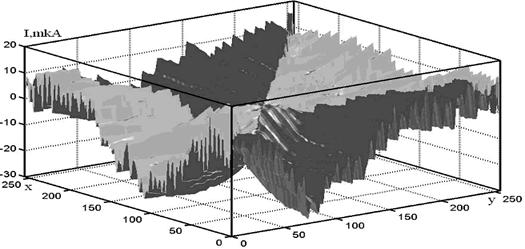

На рис. 7 приведен отклик данного кадра после преобразования Радона.

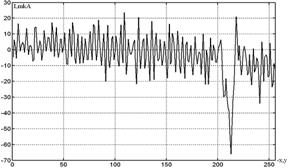

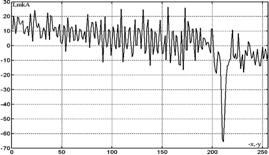

|

|

|

Рис. 6 Ткань с дефектом пятна |

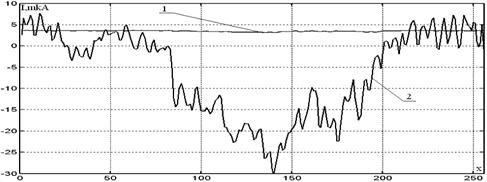

Как видно из анализа рис. 7, наличие распределенного по ткани изменения свойств вызывает резкую деформацию отклика. Данное свойство использованного преобразования вызвано тем, что в точках границы отклик определяется как интеграл, а, следовательно, незначительные отклонения от нормального состояния накапливаются. Так же, как и в предыдущем случае, выделение области дефекта с использованием преобразованного сигнала дает многократный выигрыш. На рис. 8 приведен сигнал сканирования дефектной области и граничное сечение преобразования.

Для задачи оценки сортности тканей с распределенными дефектами значительную роль играет выделение дефектной области. Так как преобразованный сигнал имеет ярко выраженные участки, связанные с дефектом, выделение дефектной области выполняется достаточно легко на основе заданных пороговых отношений. Результат выделения дефектной области приведен на рис. 9.

|

|

|

Рис. 7 Преобразование Радона для дефекта фрагментированного пятна |

|

|

|

Рис. 8 Сигналы в одних координатах: 1- одиночного растра, проходящего через дефект, и 2 - граничное сечение преобразования Радона |

|

|

|

Рис. 9 Выделенный дефект в отсканированном кадре |

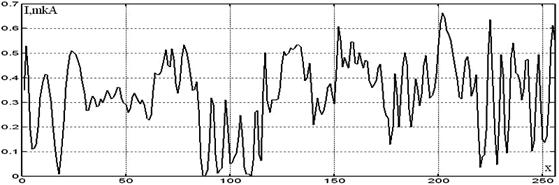

Аналогичные результаты предварительной обработки для распознавания получены для дефектов типа: нарушение целостности ткани (рис. 10), непропряд, отсутствие нитей, подплет, загрязнение маслом, разный текс утка и других типичных дефектов тканей [14], абсолютно недопустимыми для изготовления одежды для ЧПП.

|

|

|

|

||

|

а) |

б) |

в) |

||

|

|

||||

|

ã) |

||||

|

Рис. 10 Дефект нарушения целостности ткани [14]: а) телевизионный кадр; б) преобразование Радона для выделенного кадра с дефектом; в) граничное сечение преобразования; г) растр сканирования кадра, проходящий через середину дефекта |

||||

Анализ полученных результатов подтверждает высокую эффективность применения модифицированного преобразования Радона в задачах обнаружения и предварительной обработки результатов для распознавания дефектов, что позволяет применять данный подход в автоматических системах контроля и разбраковки.

Выводы:

1. Современный уровень развития телевизионных датчиков позволяет использовать более эффективные алгоритмы обнаружения дефектных состояний текстильных материалов, которые соответствуют современным требованиям, предъявляемым к контролю качества тканей специального назначения.

2. Применение преобразования Радона существенно снижает объем вычислений при обнаружении и предварительной обработке дефекта.

In given article are considered problems of checking a quality of fabric of special assigning. The method of finding and recognitions of defects of textile materials for cloths of pure premises is offered. The results of simulation modelling are received, which confirm efficiency of its use.

:

1. Власенко В.И., Супрун Н.П. Современный технологический текстиль для одежды чистых помещений: особенности свойств и области применения // Технический текстиль. – 2005. – №12.

2. Супрун Н.П. Наукові основи визначення властивостей пакетів бар’єрного одягу з урахуванням особливостей експлуатації: Дис. ... докт. техн. наук: 05.02.01. – Київ, 2006. – 317 с.

3. Храпливый А.П., Папченко А.И., Бражник А.М. Терновая Т.И. Проблемы автоматизации технологических процессов текстильных производств // Автоматика, Автоматизация, Электротехнические комплексы и системы. – 1999. – №2. – С.99-110.

4. Parker J.R., “Algorithms for Image Processing and Computer Vision”, Wiley Computer Publishing, New York, 1997; pp.155-160.

5. Автоматизированные системы контроля качества готовых тканей в отделочном производстве: Монография/ Ю.А. Павлов, Г.Я. Иезуитова, Я.М.![]() Ребарбар, В.Н. Романов. –М.:Легкая и пищевая промышленность, 1981. –264с.

Ребарбар, В.Н. Романов. –М.:Легкая и пищевая промышленность, 1981. –264с.

6. Автоматизация производственных процессов текстильной промышленности / Петелин Д.П., Ромаш Э.М., Козлов А.Б. и др. – M.: Легпромбытиздат, 1992. – 240 с.

7. Using a neural network to identify fabric defects in dynamic cloth inspection Textile Research Journal, Mar 2003 by Kuo, Chung-Feng Jeffrey, Lee, Ching-Jeng, Tsai, Cheng-Chih.

8. Vangheluwe, L., Sette, S., and Pynckels, F., Assessment of Set Marks by Means of Neural Nets, Textile Res. J. 63 (4), 244-246 (1993).

9. Sanby, C., Wayne, L. M., and Harwood, R., The Automated Inspection of Lace Using Machine Vision, Mechatronics 5 (2), 215-231 (1995).

10. Barrett, G. R., Clapp, T. G., and Titus, K., An On-Line Fabric Classification Technique Using a Wavelet-Based Neural Network Approach, Textile Res. J. 66 (8), 521-528 (1996).

11. Chen, P. W., Liang, T. C., and Yau, H. F., Classifying Textile Faults with a Back-Propagation Neural Network Using Power Spectra, Textile Res. J. 68 (2), 121-126 (1998).

12. Alfred Dockery Automated Fabric Inspection: Assessing The Current State of the Art. July 2001., techexchange.com.

13. Математическая энциклопедия/ Гл.ред. И.М. Виноградов. – М.: Советская Энциклопедия, 1984. – Т.4. – С.809.

14. Тернова Т.І. Розробка та застосування методів аналізу та контролю якості текстильних матеріалів: Дис. ... канд. техн. наук: 05.19.03. – Херсон, 2007. – 179 с.

15. Севостьянов А.Г. Методы и средства исследования механико-технологических процессов текстильной промышленности. - М.: Легкая индустрия, 1980. – 392 с.

16. Anagnostopoulos C. et al., “High Performance Computing Application for the Textile Quality Control”, to be appeared in the International Conference on Intelligent Information Processing (IIP 2000) proceedings, Federated Conference of the World Computer Congress (WCC 2000), 21-25 August 2000, Beijing, China.

17. Ibarra-Pico,F.; Garcia-Crespi, F.; Cuenca-Asensi, S.A.; Morales-Benavente,J.J. A DSP Implementation of an AOM and its Application to Defects Detection in Textile Material. Signal/Image Processing and Pattern Recognition. Proceedings, Kyjiv, 2000 UkrOBRAZ’2000, pp.129-132.

Ответы на вопросы [_Задать вопроос_]

Читайте также

Информационно-измерительные системы

Ковальов О.І. Вимірювання у процесно-орієнтованих стандартахПолякова М.В., Ищенко А.В., Худайбердин Э.И. Порогово-пространственная сегментация цветных текстурированных изображений на основе метода JSEG

Дзюбаненко А. В. Организация компьютерных систем для анализа изображений

Гордеев Б.Н., Зивенко А.В., Наконечный А.Г. Формирование зондирующих импульсов для полиметрических измерительных систем

Богданов А.В., Бень А.П., Хойна С.И. Релаксация обратного тока диодов Шоттки после их магнитно-импульсной обработки (МИО)

Тверезовский В.С., Бараненко Р.В. Проектирование измерителя добротности варикапов

Тверезовский В.С., Бараненко Р.В. Оптимизированная модель измерителя доб-ротности варикапов

Руднєва М.С., Кочеткова О.В., Задорожній Р.О. Принципи побудови оптимальної структури інформаційно-вимірювальної системи геометричних розмірів об’єктів в діапазоні від 1 нм до 1000 нм

Биленко М.С., Рожков С.А., Единович М.Б. Идентификация деформаций пе-риодических структур с использованием систем технического зрения

Рашкевич Ю.М., Ковальчук А.М., Пелешко Д.Д. Афінні перетворення в модифікаціях алгоритму RSA шифрування зображень

Дидык А.А., Фефелов А.А, Литвиненко В.И., Шкурдода С.В., Синяков Ф. В. Классификация масс-спектров с помощью кооперативного иммунного алгоритма

Клименко А.K. Обратная модель для решения задач в системах с многосвязными динамическими объектами

Завгородній А.Б. Порівняльне дослідження твердотільних і рідиннофазних об'єктів методом газорозрядної візуалізації

Голощапов С.С., Петровский А.В., Рожко Ж.А., Боярчук А.И. Измерение доб-ротности колебательного контура на основе метода биения частот

Кириллов О.Л., Якимчук Г.С. Диагностирование критерия безопасности при заполнении замкнутых объемов СПЖ косвенным методом

Долина В.Г. Проблеми підвищення точності рефрактометра на основі прозорих порожнистих циліндрів.

Самков О.В., Захарченко Ю.А. Застосування алгоритму клонального відбору для побудови планів модернізації авіаційної техніки

Попов Д.В. Метод формування регламентів технічного обслуговування повітряних суден

Казак В.М., Чорний Г.П., Чорний Т.Г. Оцінювання готовності технічних об’єктів з урахуванням достовірності їх контролю

Тверезовский В.С., Бараненко Р.В. Технические аспекты проектирования цифрового измерителя добротности варикапов

Тверезовский В.С., Бараненко Р.В. Технические аспекты проектирования устройства для разбраковки варикапов по емкостным параметрaм и добротности

Сосюк А.В. Інтелектуальний автоматизований контроль знань в системах дистанційного навчання

Соколов А.Є. Деякі аспекти систезу комп’ютеризованої адаптивної системи навчання

Полякова М.В., Волкова Н.П., Іванова О.В. Сегментація зображень стохастичних текстур амплітудно-детекторним методом у просторі вейвлет-перетворення

Луцкий М.Г., Пономаренко А.В., Филоненко С.Ф. Обработка сигналов акустической эмиссии при определении положения сквозных дефектов

Литвиненко В.И., Дидык А.А., Захарченко Ю.А. Компьютерная система для решения задач классификации на основе модифицированных иммунных алгоритмов

Лубяный В.З., Голощапов С.С. Прямоотсчетные измерители расхождений емкостей

Беляев А.В. Построение навигации для иерархических структур в WEB-системах и системах управления WEB-сайтом

Шеховцов А.В. Інформаційний аспект: розпізнавання образів індивідуума.

Полякова М.В. Определение границ сегмента упорядоченной текстуры на изображении с однородным фоном с помощью многоканального обнаружения пачки импульсов.

Литвиненко В.И. Прогнозирования нестационарных временных рядов с помощью синтезируемых нечетких нейронных сетей

Ковриго Ю.М., Мисак В.Ф., Мовчан А.П., Любицький С.В. Автоматизована система діагностики генераторів електростанцій

Браїловський В.В., Іванчук М.М., Ватаманюк П.П., Танасюк В.С. Керований детектор імпульсного ЯКР спектрометра

Забытовская О.И. Построение функции полезности по экспериментальным данным.

Шиманські З. Апаратні засоби сегментації мовного сигналу

Хобин В.А., Титлова О.А. К вопросу измерения парожидкостного фронта в дефлегматоре абсорбционно-диффузионной холодильной машины (АДХМ)

Фефелов А. А. Использование байесовских сетей для решения задачи поиска места и типа отказа сложной технической системы

Слань Ю. М., Трегуб В. Г. Оперативна нейромережна ідентифікація складних об’єктів керування

Ролик А.И. Модель управления перераспределением ресурсов информационно-телекоммуникационной системы при изменении значимости бизнес-процессов

Кириллов О.Л., Якимчук Г.С., Якимчук С.Г. Изучение электрического поля с помощью датчика измерителя электростатического потенциала на модели замкнутого металлического объема

Грицик В.В. Застосування штучних нейронних мереж при проектуванні комп’ютерного зору.

Гасанов А.С. Информационные технологии построения систем прогнозирования отказов

Шеховцов А.В., Везумский А.К., Середа Е.С. Алгоритм сжатия информации без потерь: модифицированный алгоритм LZ77

Ходаков В.Е., Жарикова М.В., Ляшенко Е.Н. Методы и алгоритмы визуализации пространственных данных на примере моделирования распространения лесных пожаров.

Полякова М.В., Крылов В.Н. Обобщённые масштабные функции с компактным носителем в задаче сегментации изображений упорядоченных текстур. – C. 75 – 84.

Полторак В.П., Дорогой Я.Ю. Система распознавания образов на базе нечеткого нейронного классификатора.

Литвиненко В.И. Синтез радиально-базисных сетей для решения задачи дистанционного определения концентрации хлорофилла.

Бражник Д.А. Управление совмещением изображения объекта в сцене и эталонного изображения.

Бабак В.П., Пономаренко А.В. Локализация места положения сквозных дефектов по сигналам акустической эмиссии.

Мороз В. В. R-D проблема и эффективность систем сжатия изображений.

Крылов В.Н., Полякова М.В., Волкова Н.П. Контурная сегментация в пространстве гиперболического вейвлет-преобразования с использованием математической морфологии.

Квасников В.П., Баранов А.Г. Анализ влияния дестабилизирующих факторов на работу биканальной координатно-измерительной машины.

Казак В.М., Гальченко С.М., Завгородній С.О. Аналіз можливості застосування імовірнісних методів розпізнавання для виявлення пошкоджень зовнішнього обводу літака.

Тищенко И.А., Лубяный В.З. Управление коммутационными процессами в интегрированных сетях связи.

Корниенко-Мифтахова И.К.,Филоненко С.Ф. Информационно-измерительная система для анализа характеристик динамического поведения конструкций.

Тверезовский В.С., Бараненко Р.В. Модель измерителя емкости с линейной шкалой измерений.

Полякова М.В., Крылов В.Н. Мультифрактальный метод автоматизированного распознавания помех на изображении.

Рожков С.О., Федотова О.М. Алгоритм розпізнавання дефектів тканин для автоматичної системи контролю якості.

Бражник Д.А. Использование проективного преобразования для автоматизации обнаружения объектов.

Ходаков В.Є., Шеховцов А.В., Бараненко Р.В. Математичні аспекти створення автоматизованої системи „Реєстр виборців України”